Moderní technologie monitorování kvality svarů hrají klíčovou roli při optimalizaci průběhu laserových procesů, jako je svařování, řezání a povrchová úprava. Systém SmartSense+ od společnosti Coherent přináší špičkové řešení, které kombinuje pokročilé hardware, analýzu dat a umělou inteligenci, aby zajistil vysokou kvalitu svarů a konstantní kvalitu výsledků.

Princip činnosti SmartSense+

SmartSense+ je opto-mechanické zařízení, které integruje optické detektory a (volitelně) akustické a dotykové piezo senzory spolu s kompletní elektronikou pro záznam dat a zpracování signálů. Systém je snadno integrovatelný do laserových systémů, jako jsou ExactCut, ExactWeld, StarCut nebo PowerLine.

Jak to funguje?

- Optický systém zachycuje zpětně odražen paprsek laseru a záření emitované samotným procesem. Zachycené signály jsou rozděleny podle vlnové délky na viditelnou složku, vlnovou délku laseru a blízké infračervené záření (NIR) a poslány do samostatných detektorů k vyhodnocení.

- Akustický piezo senzor zachycuje signály, které mohou indikovat problémy, jako je vznik prasklin během nebo po svařovacím procesu.

Hlavní možnosti monitorování

Optické signály:

- Viditelná intenzita světla (tzv. plazma).

- Zpětná reflexe laseru, která indikuje absorpci energie materiálem.

- Tepelné záření zpracovávaného materiálu (teplota).

Akustické signály:

- Zvukové emise ve vzduchu.

- Kontaktní signály z procesu svařování.

Metody analýzy

Kombinace všech optických a akustických signálů procesu následně poskytuje podrobný "otisk" nejen celého procesu, ale i následné fáze chladnutí. Systém nabízí dvě hlavní metody analýzy:

-

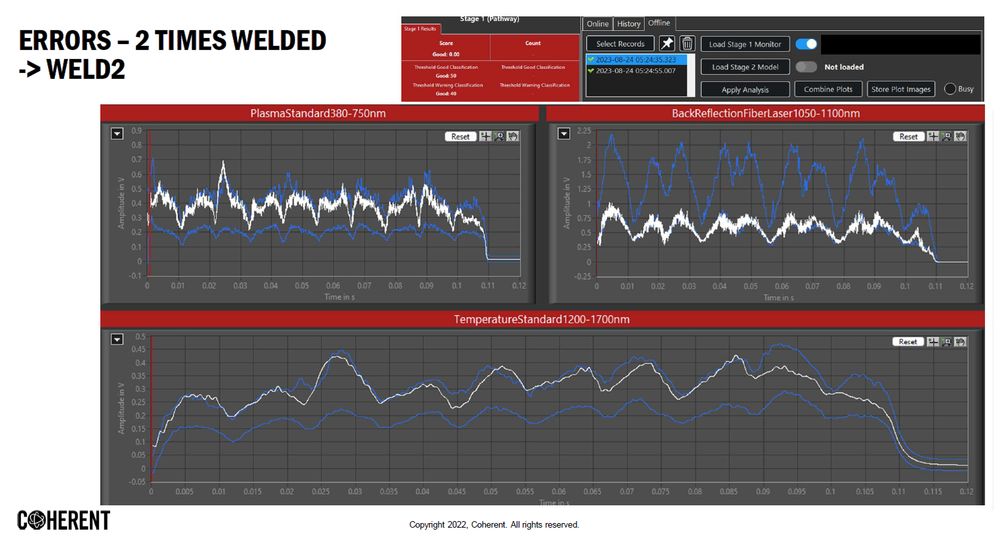

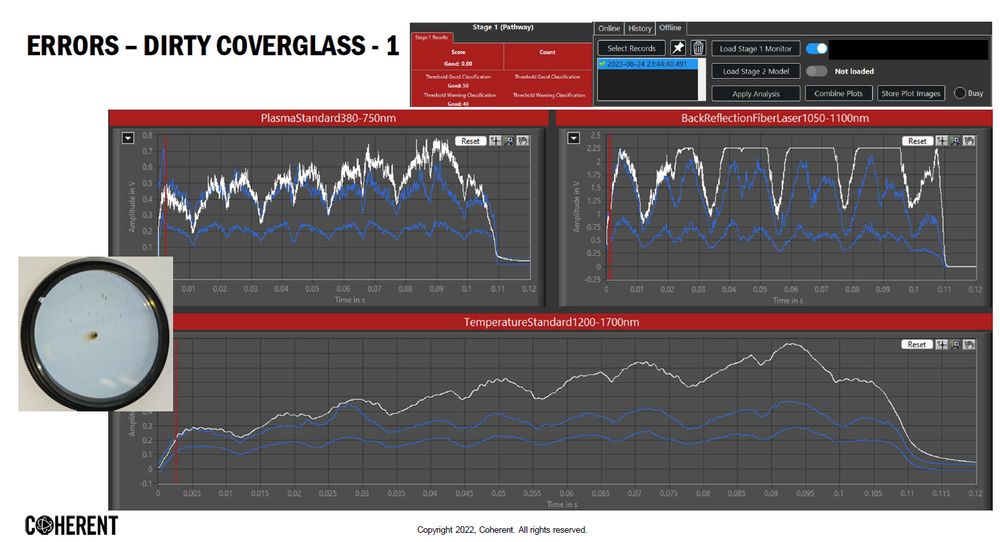

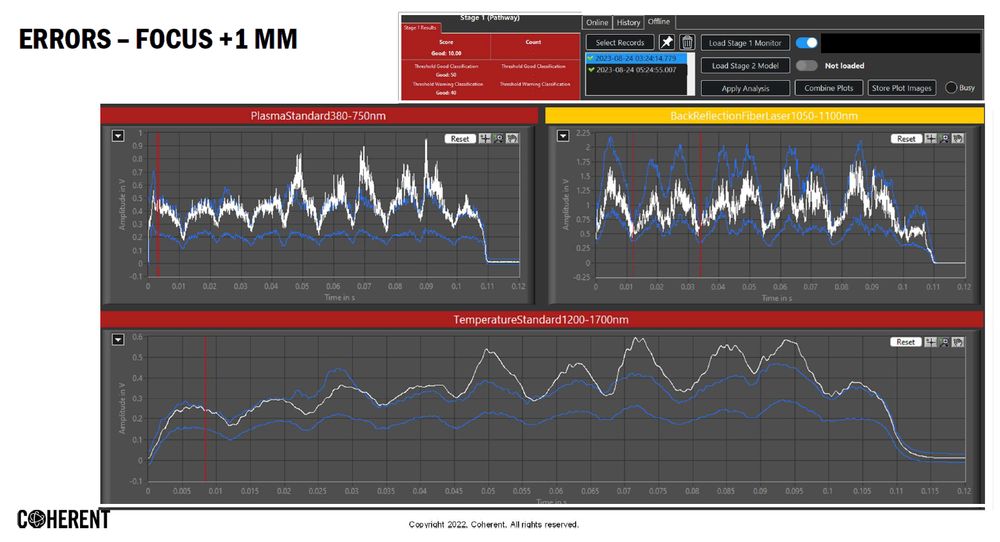

Stanovení cesty procesu:

- Provádí se několik testů, na jejichž základě se určí meze signálu pro správný proces.

- Pokud proces překročí tyto meze, je okamžitě označen jako chybný.

-

Strojové učení a umělá inteligence:

- Systém analyzuje sadu testů, učí se rozlišovat mezi správnými a chybnými procesy a dokáže identifikovat příčiny chyb.

Získaná data jsou podrobena analýze, která zahrnuje vyhodnocení horní a dolní meze signálů podle vzorových procesů a zároveň implementuje algoritmy strojového učení pro rozpoznání vad a optimalizaci. Tím získá podrobný "otisk" celého procesu a rozhodne, zda odpovídá požadovanému standardu. Pokud proces překročí meze, je okamžitě označen jako chybný.

Využití SmartSense+

Jaké informace Vám SmartSense+ na základě všech těchto informací dát? Vlastně je toho docela dost. Například v procesu svařování můžete získat informace:

-

o průběhu procesu

- zda proces svařování skutečně proběhl, nebo ne

- informace o šířce vodorovné a svislé mezery mezi díly

- informace o změně v průtoku procesního a ochranného plynu

-

o provozních podmínkách laseru

- informace o změně hustoty výkonu

- informace o kolísání výkonu laseru

- informace o změně ohniskové polohy a vzdálenosti laseru

-

hodnocení kvality svaru:

- povrchové vady svaru jako jsou znečištění a škrábance

- díry, dutiny a mikrotrhliny ve svaru

- nedostatečný průnik nebo podřezání

- „hrbolatost“ svaru

- rozstřik taveniny

Typické problémy svařování, které odhalí SmartSense+

Mezi typické problémy svařování, které SmatSense+ bezpečně odhalí, patří i problémy, které se nevyhnou žádné svařovací lince. Patří sem zejména

- Nesprávné svařovací materiály

- Příliš nízký / příliš vysoký výkon laseru

- Nežádoucí mezera mezi svařovanými díly (horizontální i vertikální)

- Znečištění povrchu dílu

- Zpracování mimo ohnisko laseru

- Žádný nebo nedostatečné množství ochranného plynu

- Znečištěné krycí sklo laserové optiky

Kromě toho, že SmartSense+ poskytuje vysoce kvalitní procesní data, je také všestranný. Použití vysokých rychlostí sběru dat mu umožňuje pracovat s kontinuálními (CW) i pulzními lasery. Stejně tak dokáže přesně měřit průmyslové lasery s vysokým i nižším výkonem. A zatímco monitorování procesů tohoto typu se tradičně používá pouze při laserovém svařování, informace poskytované systémem SmartSense+ jsou užitečné i pro řezání, značení, gravírování a dokonce i pro čisticí aplikace.

Výhody SmartSense+

- Rychlá odezva: Systém sbírá data v reálném čase a umožňuje současnou analýzu.

- Flexibilita: Vhodný jak pro kontinuální i pulsní lasery.

- Spolehlivost: Přesné určení vad, jako jsou špatně zarovnané materiály, kontaminace materiálu nebo problémy se zaostřením laseru.

- Statistiky: Systém poskytuje přehled o tom, kolik dobrých a špatných dílů bylo vyrobeno, což usnadňuje kontrolu kvality.